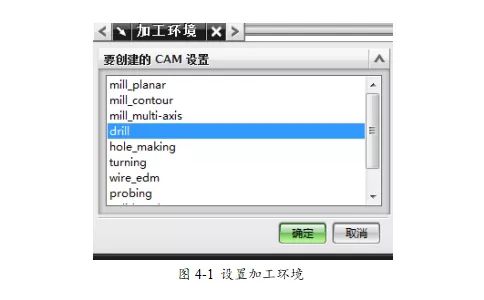

3.4UG编程设置加工环境

打开零件图,单击开始图标,选择“加工”选项,如图4-1设置加工环境。

3.5UG编程中创建孔的加工工序

3.5.1设置加工方法

(1)单击“加工方法视图”图标,操作导航器自动显示加工方法视图,双击“mill-rough”选项,弹出“铣削方法”对话框,如图4-3设置部件余量为0.35,其他为默认值。

(2)重复上面的步骤,设置“mill-semi-finish”的部件余量是0.18,设置“mill-finish”的部件余量是0。

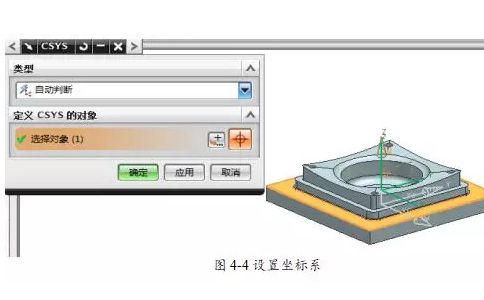

3.5.2UG编程定义加工坐标系和安全平面

(1)UG编程中单击“几何试图”图标,操作导航器显示几何视图。

(2)右键单击“mcs-mill”重命名为“mcs-mill-1”,同样将“workpiece”改为“workpiece-1”。

(3)单击实用工具工作条上的图标,弹出对话框,类型选择为“自动判断”,并选择基准面。

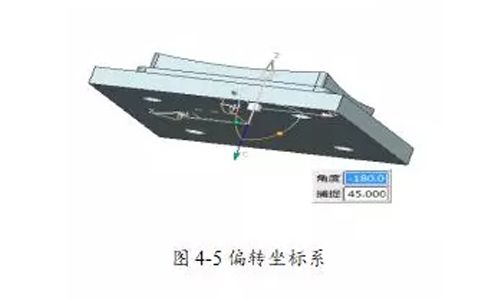

(4)UG编程时单击实用工具条上的图标,把Z轴方向偏转乡下。

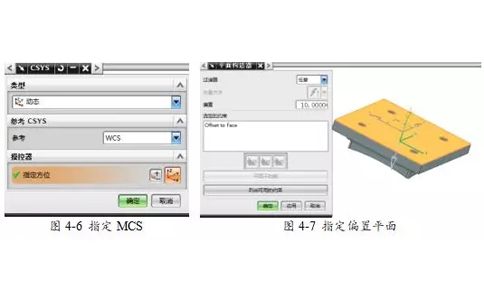

(5)UG编程时双击“mcs-mill”选项,弹出“mill-orient”对话框,设置“安全设置选项”为平面。单击图标弹出对话框如图设置,单击图标,弹出4-7对话框,如图设置,以底面为偏置面。

3.5.3 UG编程中定义几何体

(1)UG编程时双击“workpiece-1”,弹出工件对话框,单击图标,弹出4-8对话框,如图设置,单击图标,弹出4-9对话框并设置好,确定完成设置。

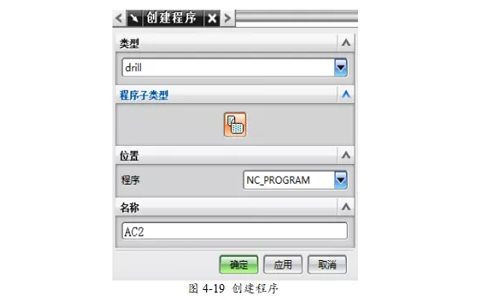

3.5.4创建程序

(1)UG编程中单击“机床视图”图标把操作导航器切换至机床视图。然后单击“创建程序”图标,弹出“创建程序”对话框,如图4-10。

(2)如图完成创建程序的操作。

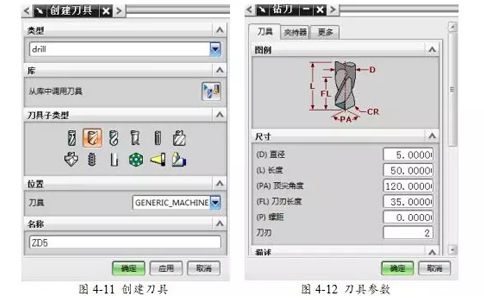

3.5.5UG编程时创建刀具

(1)UG编程时单击“创建刀具”图标弹出相应的对话框,如图4-11设置,确定后弹出相应刀具参数设置对话框,如图4-12设置。

(2)UG编程时重复上述步骤,创建D4.3,D4.7的钻头。创建D4,D16的平刀。创建D20R4,D16R0.8牛鼻刀。创建D6R3,D3R1.5的球刀。

3.5.6创建操作DR1

(1)UG编程时单击“创建操作”图标,弹出相应对话框,如图4-13设置。

(2)设置完成之后点击确定退出设置。双击导航条中的“DR1”选项,弹出对话框,如图4-14。

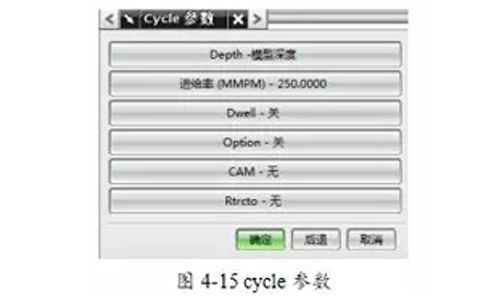

(3)UG编程时单击图标弹出“指定参数组”对话框,如图4-15,单击“模型深度”按钮,弹出“深度”对话框,设置深度值为2,点击确定返回。然后单击“进给率”按钮,设置进给率值为200,点击确定返回。最后点击“Rtrcto-无”按钮,弹出“退刀设置”对话框,选择自动方式再点击确定返回。

(4)UG编程时单击图标弹出“点到几何图”对话框,点击“选择”按钮,选择底面四个孔的圆弧,点击确定返回。

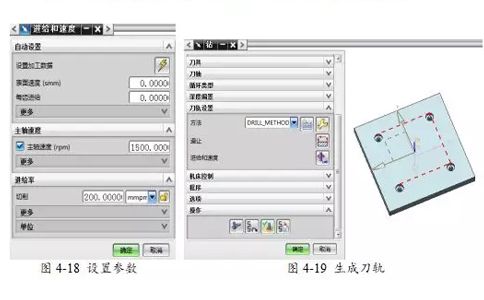

(5)单击图标,弹出“进给和速度”对话框,设置好参数点击确定返回。

(6)单击图标生成刀轨,如图4-19,单击图标确定刀轨。

3.5.7 UG编程时创建程序AC2并创建操作DR2

(1)单击创建程序按钮,如图4-19设置。

(2)单击创建操作按钮,弹出相应对话框,如图4-20设置,点击确定返回,弹出“啄钻”界面如图4-21。

(3)UG编程时设置安全距离值为1,在循环类型中单击,弹出对话框,默认原设置点击确定,进如“cycle参数”对话框,单击“模型参数”选择穿过底面,确定返回,单击“Rtrcto-无”选择自动,确定返回,单击“step”设置step#1为1,确定返回。

(4)单击按钮选择零件顶面是底面。

(5)UG编程时按照之前的方法,指定钻孔位置,设置主轴转速为1500,进给速度为100,并生成刀轨确定完成。

3.5.8创建程序AC3并创建操作DR3

(1)点击创建程序按钮,创建程序为AC3。

(2)复制操作DR2,内部黏贴AC3程序组下,并重命名为DR3。

(3)双击“DR3”弹出“啄钻”对话框,如图4-23设置。

(4)单击按钮,弹出指定参数组,默认确定,设置srep≠为0,确定返回。

(5)单击按钮,设置主轴转速是1000,切削速度是30,确定返回。

(6)生成导轨并确认刀轨。

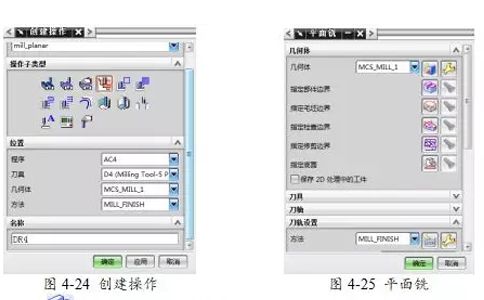

3.5.9创建程序AC4并创建操作DR4

(1)点击创建程序按钮,创建程序为AC4。

(2)单击创建操作按钮,弹出相应对话框,如图4-24设置,点击确定返回,弹出“啄钻”界面如图4-25。

(3)单击按钮,选择沉孔的上圆弧。

(4)单击按钮,选择沉孔底面作为底面确定返回。

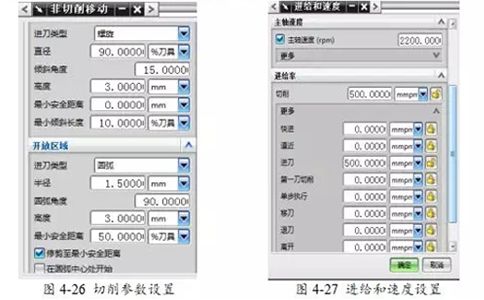

(5)单击按钮,最大值设置为0.3。

(6)单击按钮,弹出相应对话框如图4-26设置。

(7)单击按钮弹出对话框,如图4-27设置。

(8)生成导轨,并且确认导轨。

(9)阵列刀具路径,生成加工其它3个孔,如图4-28。

图4-28 刀轨和仿真