龙虎塘模具培训学员看过来,要想学好模具培训,首先要懂这些模具设计要点,这篇文章就来详细说一下模具设计方面的注意要点。

1、塑件形状及壁厚设计必须要考虑有利于料流畅通填充型腔,尽可能避免出现尖角、缺口。

2、脱模斜度应取大,含玻璃纤维15%的可取范围为1°~2°,含玻璃纤维30%的可取 2°~3°。当不能有脱模斜度的时候不能强行脱模,应该采用横向分型结构。

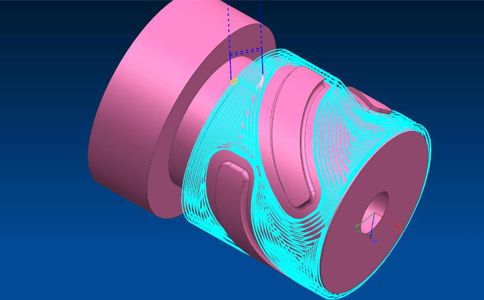

3、模具设计时浇注系统截面应该大一些,流程平直而短,让纤维均匀分散。

4、模具设计进料口要避免填充不足,异向性变形,玻璃纤维分布不均匀就会产生熔接痕等不良后果。进料口应该取薄片,宽薄扇形,环形及多点形式进料口以使料流乱流,玻璃纤维均匀分散,来减少异向性。最好不要用针状进料口,可以适当增大进口截面,长度要短。

5、模具型芯、型腔的刚性和强度要足够大。

6、模具应淬硬,抛光、选用耐磨钢种,易磨损部位应便于修换。

7、顶出应该均匀有力,方便换修。

8、模具要设置排气溢料槽,应该设置在容易发生熔接痕的部位。

模具培训:模温的设定

1、模具设计时模温影响成型周期及成形品质,在实际操作当中是由使用材质的最低适当模温开始设定,再根据品质状况来调节高度。

2、模温指的是正在成形的时候模腔表面的温度,模具设计和成形工程的条件设定上,主要的是要维持适当的温度以及均匀分布。

3、模具培训中模温的分布也很重要,模温分布不均匀会导致不均匀的收缩和内应力,从而使成型口易发生变形和翘曲。

4、模具设计时提高模温可获得下面的效果;

①增加成形品结晶度及较均匀的结构。

②使成型收缩较充分,后收缩减小。

③提高成型品的强度和耐热性。

④减少内应力残留以及分子配向及变形。

⑤减少充填时候的流动阻抗,降低压力损失。

⑥使成形品外观较具光泽。

⑦增加成型品发生毛边的机会。

⑧增加近浇口部位和减少远浇口部位凹陷的机会。

⑨减少结合线明显的程度

⑩增加冷却时间。

模具培训:计量及可塑化

模具设计时在成型加工法,射出量的控制(计量)和塑料的均匀熔融(可塑化)是由射出机的可塑化机构(Plasticizing unit)来担任的。

①模具培训:加热筒温度

塑料的熔融约有60--85%是因为螺杆的旋转所产生的热能,不过塑料的熔融状态依然受加热筒温度的影响,当靠近喷嘴前区的温度--前区的温度过高的时候极易发生滴料及取出制件时牵丝的现象。

②模具培训:螺杆转速

A.塑料的熔融,大概是由于螺杆的旋转所产生的热量,故螺杆转速太快会出现下面的影响:

a.塑料的热分解。

b.玻纤(加纤塑料)减短。

c.螺杆或加热筒磨损加快。

B.转速的设定,可以其圆周速的大小来衡量:

圆周速=n(转速)*d(直径)*π(圆周率)

数控设计时一般低粘度热安定性良好的塑料,其螺杆杆旋转的圆周速约能设置到 1m/s上下,不过热安定性差的塑料,那么应该低到0.1左右。

C.在实际应用当中要尽可能调低螺杆转速,让旋转进料在开模前完成就行了。

③模具培训:背压

A.背压指的是当螺杆旋转进料的时候,推进到螺杆前端的溶胶所积蓄的压力,在射出成型的时候,可以由调整射出油压缸的退油压力来调节,背压能有以下效果:

a.熔胶更均匀的熔解。

b.色剂和填充物发布更均匀。

c.让气体退出落料口。

d.进料的的计量要精确。

B.塑料的粘度和热安定性决定了背压的高低,太高的背压延长了进料时间,也因为旋转剪切力的提高,塑料容易过热,通常以5--15kg/cm2为宜。

④模具培训:松退

A.螺杆旋转进料开始之前让螺杆适当抽退,能让模内前端熔胶压力降低,这个称为前松退,能避免喷嘴部的熔胶对螺杆的压力,大多用在热流道模具的成型。

B.螺杆旋转进料结束后让螺杆适当抽退,能降低螺杆前端熔胶压力,此称为后松退这个效果能避免喷嘴部的滴料。

C.缺点是是容易使主流道(SPRUE)粘模;而太多的松退就能吸进空气,让成型品发生气痕。